膨胀阀原理,安装,调试与注意事项

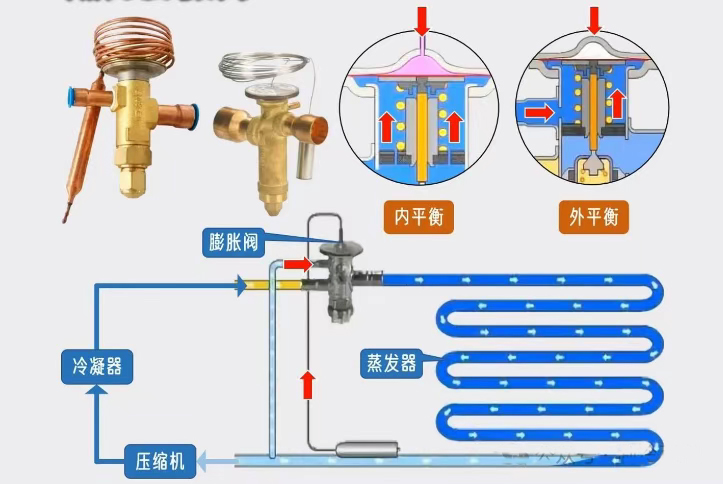

在制冷系统中,热力膨胀阀作为核心部件之一,发挥着至关重要的作用。热力膨胀阀依据平衡方式的不同,主要分为外平衡式和内平衡式两种类型,不同类型的膨胀阀适用于不同的制冷系统工况。

1、热力膨胀阀的类型及适用场景

内平衡式热力膨胀阀

内平衡式热力膨胀阀的平衡压力取自蒸发器入口处。这种设计使其适用于制冷剂在蒸发器内压力损失较小的系统。在压力损失较小的工况下,内平衡式膨胀阀能够较为准确地根据蒸发器入口的压力和温度情况,调节制冷剂的流量,满足系统的制冷需求。

外平衡式热力膨胀阀

外平衡式热力膨胀阀的平衡压力则取自蒸发器的出口处。用于制冷剂在蒸发器内压力损失较大的系统。当制冷剂在蒸发器内流动过程中压力损失较大时,蒸发器出口和入口的压力差异明显。外平衡式膨胀阀通过获取出口处的压力信号,能够更精确地控制制冷剂流量,以适应这种压力变化较大的工况,保证蒸发器内制冷剂的充分蒸发和系统的稳定运行。

2、热力膨胀阀安装

热力膨胀阀应尽可能安装在靠近蒸发器入口的水平液管上,这样可以有效减少节流后的压力和温度损失,提高制冷效率。感温包应安置在蒸发器的回气管上,并且要尽可能靠近蒸发器出口处的水平吸气管,远离压缩机的吸气口。

这是因为蒸发器出口处的温度能够更准确地反映蒸发器内制冷剂的蒸发情况,而远离压缩机吸气口可以避免压缩机吸气产生的热量对感温包测量温度的干扰。感温包要紧贴管壁包裹,接触处需清理干净,以确保良好的热接触。为了使感温包免受正在冷却的空气或液体的影响,应该在其外部缠绕一层保温材料。

感温包需要使用铜片、不锈钢机制螺丝和螺母固定在吸气管上。在安装前,必须使用钢丝棉清刷吸气管的接触处和感温包,以清除表面的氧化皮,露出金属本色。这样可以避免因接触不良而导致传感灵敏度降低,确保感温包能够准确感知吸气管的温度变化,并将信号及时传递给膨胀阀。

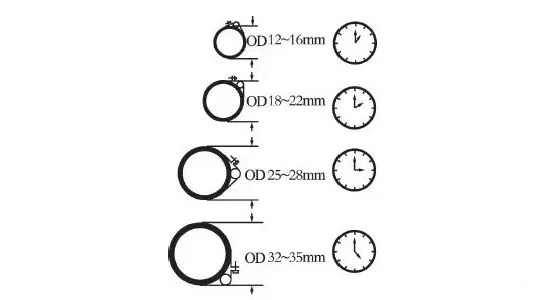

根据吸气管管径的不同,感温包在水平吸气管上的安装角度也有所不同。气管直径小于25mm时,感温包可扎在回气管的顶部;当直径大于25mm时,可扎在回气管的下侧45°处。

对于12 ~ 16 mm的管径,感温包宜安装在吸气管的“1 点钟”位置;

对于18 ~ 22 mm 的管径,感温包宜安装在吸气管的“2 点钟”位置;

对于25 ~ 28 mm 的管径,感温包宜安装在吸气管的“3 点钟”位置;

对于32 ~ 35 mm 的管径,感温包宜安装在吸气管的“4 点半”位置。

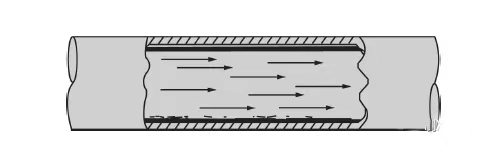

这是因为在吸气管中,虽然主要充满了已经蒸发的制冷剂,但也掺杂着一些制冷剂液体和油。在水平大口径吸气管内,由于管径较大,制冷剂蒸气的流速通常很低,这就导致了制冷剂液珠和油沉积在管道的底部。而水平小口径吸气管内,吸气管面积较小,制冷剂蒸气的速度较高,从流动蒸气中分离出的油和液态制冷剂就会较少,管内端将较均匀地覆盖油层。

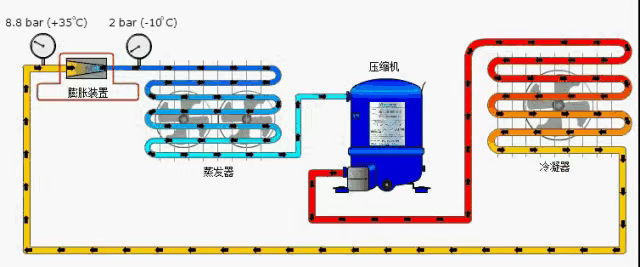

3、热力膨胀阀的工作原理

工作时,固定在蒸发器出口管道上的感温包感应蒸发器出口的过热温度。当蒸发器出口温度升高时,感温包内的工质受热膨胀,产生压力,并由毛细管传到膜片上部的空间。在压力的作用下,膜片发生弹性变形,将信号传递给顶针(执行机构),顶针根据膜片的变形程度调节阀门的开度,从而控制制冷剂的流量。当蒸发器出口温度降低时,感温包内工质收缩,压力减小,膜片恢复原状,顶针减小阀门开度,减少制冷剂流量。通过这种动态调节,热力膨胀阀能够使蒸发器内的制冷剂始终保持在合适的蒸发状态,保证制冷系统的高效运行。

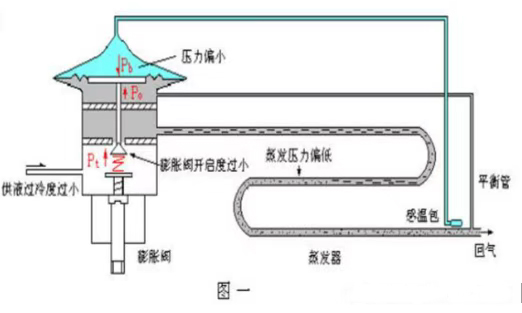

4、热力膨胀阀的调试要点

当热力膨胀阀开启度太小时,会造成供液不足。此时,没有足够的氟利昂在蒸发器内蒸发,制冷剂在蒸发管内流动的途中就已经蒸发完了,在这以后的一段蒸发器管中没有液体制冷剂可供蒸发,只有蒸汽被过热。这种情况会导致蒸发速度减慢,单位容积(时间)制冷量下降,制冷效率降低,无法满足系统的制冷需求。

若热力膨胀阀开启过大,制冷剂通过的流量就会过多,即热力膨胀阀向蒸发器的供液量大于蒸发器负荷。这会使液体制冷剂蒸发过剩,造成部分液体制冷剂来不及在蒸发器内蒸发,同气态制冷剂一起被吸入压缩机,引起压缩机的湿冲程(液击)。

如果发现流量太大,则可把调节螺杆按顺时针方向转动(即增大弹簧力,减小热力膨胀阀开启度),使流量减小。反之,如果供液不足,则可把调节螺杆朝相反方向(逆时针)转动,使流量增大。调试热力膨胀阀时,过热度通常控制在5-8℃(即5-8K)之间为合理。